生産シミュレーションシステム開発

独自優位性・差別化要素

・大規模な生産・物流モデルを半自動構築

・複雑な工程や多品種のシミュレーションを高速実行

・独自Webアプリによる柔軟なUIカスタマイズ対応

・生産計画・現場管理など、個別アプリケーション開発

当社が提案するソリューション

生産シミュレーションは20年以上前から存在しており、その価値は明確です。しかし広く普及する状態になっていません。その原因を以下に挙げます。

なぜ普及しなかったのか?

- モデル作成や運用に専門知識や手間がかかりすぎる。

- モデル構築や維持管理が難しく、現場の負担が大きい。

- 自社業務への柔軟なカスタマイズが難しい。

- 汎用的なパッケージソフトでは各企業特有の現場業務に対応できず、実用化するためには大きな手間がかかる。

- 具体的な活用方法が現場でイメージしにくい。

- 経験や勘に頼った従来の業務が定着しているため、シミュレーションを使って「何を改善したいか」が明確にならない。

生産シミュレーションは、IoTやAIなどの最新技術と融合することで、未来を予測し最適化する「古くて新しい技術」です。

当社では、普及を妨げる原因を払拭すべく、以下組み合わせによる独自ソリューションを提案します。

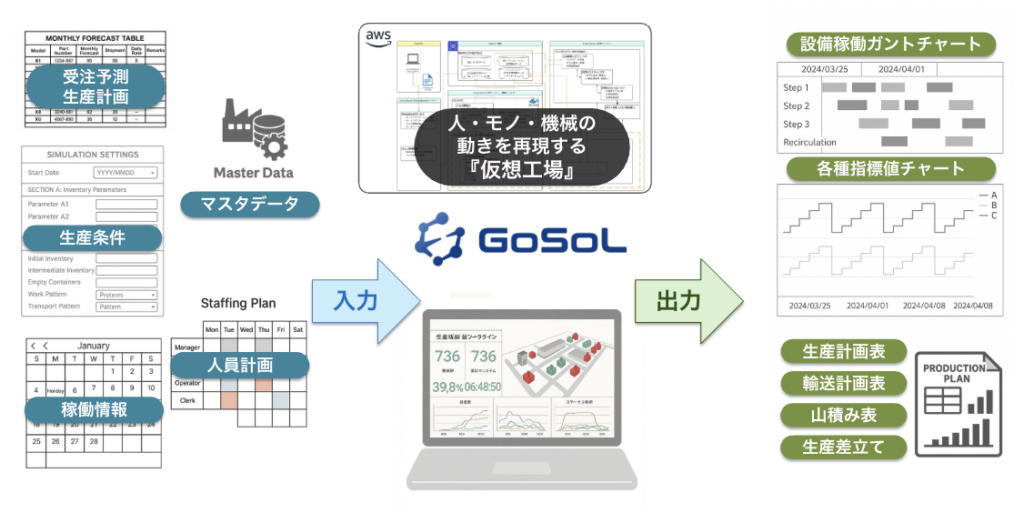

自社開発生産シミュレータ:GoSoL

高速かつ柔軟に生産ラインを再現・予測できるシミュレーションエンジン。

アプリケーション開発プラットフォーム

直感的な操作性とダッシュボードで、現場とつながるシステムを実現。

製造業の経験に基づくコンサルティング能力

業務フローや工程の理解に基づいた、実践的で効果的な導入支援。

シミュレーションの役割

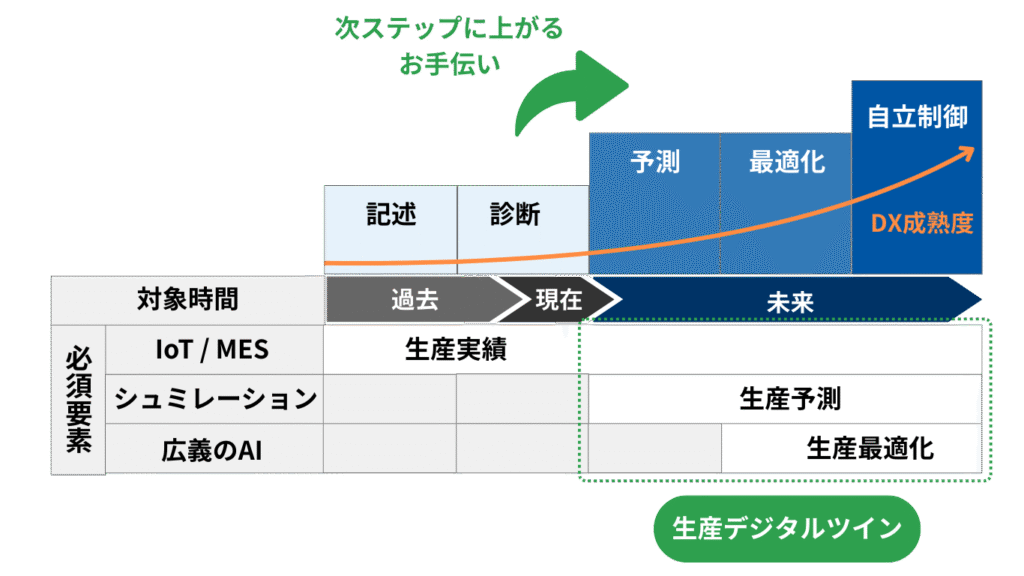

製造業におけるデジタルトランスフォーメーション(DX)は、成熟度に応じて以下の5段階に分かれています。

①記述

- 過去および現在の情報を収集し、正確に把握・記録する段階。主にIoTやMES(製造実行システム)などを活用して、生産実績や稼働状況を可視化します。

②診断

- 記述されたデータを分析し、課題や異常の要因を明らかにする段階。現場のボトルネックや工程の無駄を発見するのに重要です。

- しかし、これらの技術だけでは将来の予測や最適化まで踏み込むことは難しく、対象となる時間軸は過去と現在に限定されます。

③予測

- 未来の状態をシミュレーションで再現・検証する段階。生産ラインや設備といった実際の工場環境をモデル化し、将来の需給や生産能力を予測します。

④最適化

- 複数のシナリオから最も効率的な判断を導き出す段階。シミュレーションにより、設備や人員配置、計画の最適パターンを算出します。

- このシミュレーション技術により、生産予測や最適化といった、未来を対象とした取り組みが可能になります。

⑤自律制御

- AI(機械学習や生成AIを含む)を活用し、最適な判断を自動で実行する段階。完全な自律型ものづくりの実現を目指します。

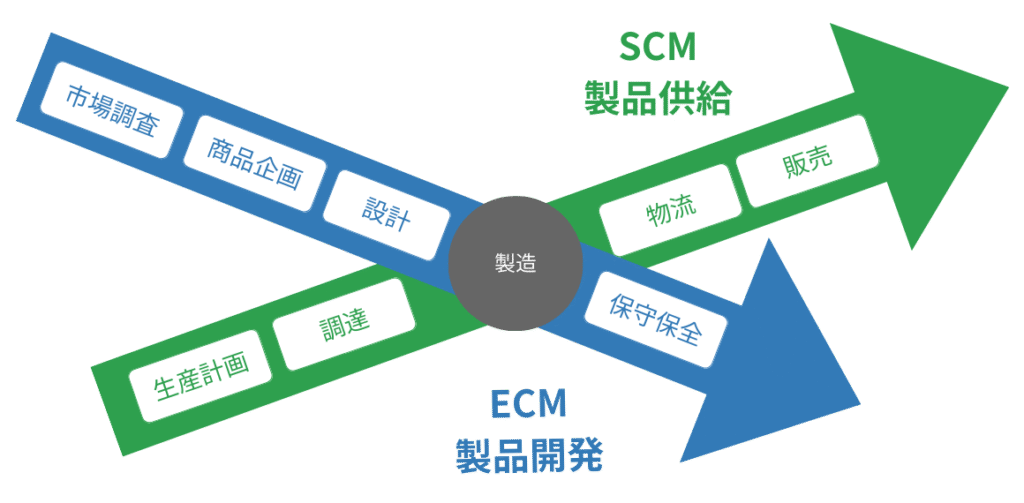

製造におけるECMとSCMの連携

製造業の競争力強化には、製品供給を管理するサプライチェーンマネジメント(SCM)と、製品開発の流れを管理するエンジニアリングチェーンマネジメント(ECM)との連携が重要です。

SCM(Supply Chain Management)

- 調達・製造・物流・販売までの全体最適化を担う領域。計画の変動に柔軟に対応し、コスト最適化や納期遵守を実現。

ECM(Engineering Chain Management)

- 設計・開発・生産準備までのエンジニアリング領域。多品種・少量生産や短納期化に対応する設計業務を効率化。

両者の中心には「製造」が位置し、本来はSCMとECMが密接に交わり、統合されるべき重要な接点です。

しかし、実際の製造現場では、SCMとECMが十分に融合されず、それぞれ独立した活動として進行することが多く、大きな課題となっています。当社では、この課題を克服するため、製造現場においてSCMとECMを効果的に統合・連携させることを目指した製造業DXの推進を提案しています。

当社のターゲット領域

当社が提供する生産シミュレーション活用システムのターゲット領域をご説明します。

製造業における活動は大きく、研究開発を中心としたエンジニアリングチェーン(技術系領域)と、生産や物流など現場運用を中心としたサプライチェーン(技能系領域)に分類できます。

エンジニアリングチェーン (Engineering Chain)

- 研究開発中心の技術系領域

- 形式知・IT技術が重視

- CAEや設計支援などが対象

サプライチェーン (Supply Chain)

- 生産・物流中心の技能系領域

- 現場・設備・暗黙知が重視

- 生産管理・工程管理に直結

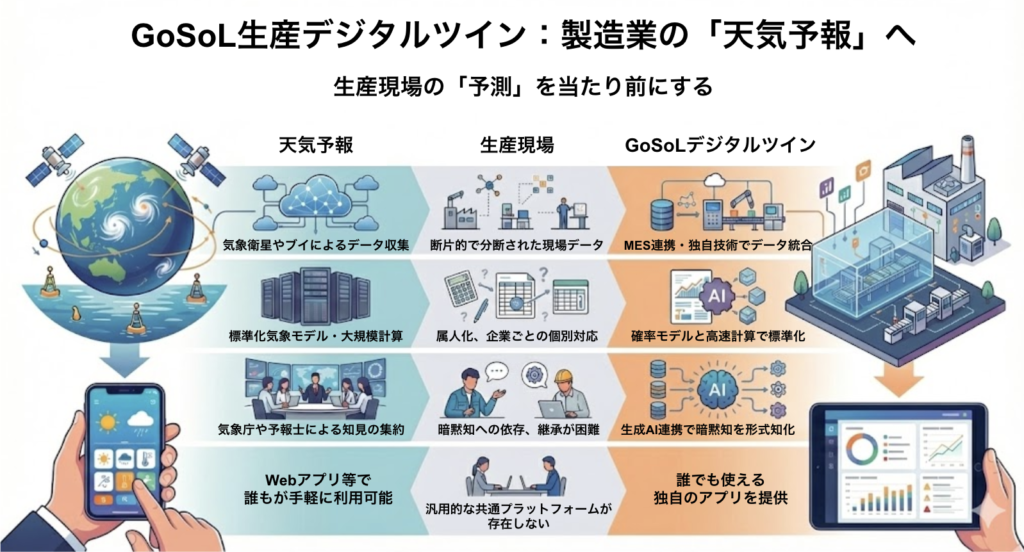

生産デジタルツインとは?

当社ではこの2つの領域をつなぐ技術として、「GoSoL(生産シミュレーション)」と「独自Webアプリ(現場UI)」を統合した『生産デジタルツイン』を提案しています。

特にターゲットとするのは、サプライチェーンの領域です。すなわち、日々の生産管理や現場管理で実際に役立つ、生産シミュレーションを活用したアプリケーションを提供し、お客様の現場業務の効率化をサポートします。

生産シミュレーション×生成AIによる仮説検証の革新(開発中)

製造業の課題分類

生産計画の高度化

- 必要資源(人・設備)の見積り

- 日程計画の作成支援

- 生産平準化やJIT実現のシミュレーション

現場管理・作業改善

- 段取り作業の見直し

- 作業者スキルや作業割当の最適化

- 滞留・稼働率・作業時間の可視化

工場生産性の向上

- 稼働率向上・リードタイム短縮

- トラブル停止・機械停止の影響評価

- 生産方式MIXの最適化

在庫・物流管理の最適化

- 在庫の削減

- ラインバランス・レイアウト検証

経営・営業支援

- クイックな見積回答

- 投資判断材料(旧設備継続 or 新規導入)

道具・手段として

活用することが難しい

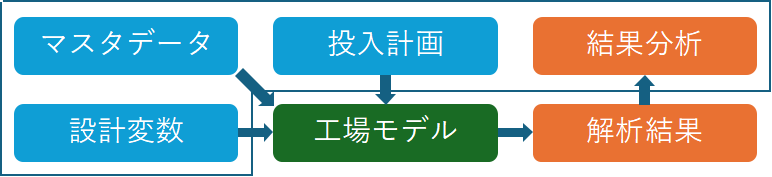

生産シミュレーションのデータ構造

【生産シミュレーションの概要】

生産シミュレーションは、ベースとなる工場モデルに対して、マスタデータ・設計変数によりモデルを確定し、そこに投入計画を与えることで仮想的な工場を稼働させる仕組みです。

【生産シミュレーション活用における難しさ】

– 目的・用途に応じて参照するマスタデータや投入計画、設計変数などが変化します。

– 実務で生産シミュレーションを道具として使いこなすためには専門的な知識が必要となります。

– 背景:生産シミュレーションと製造業の両方を理解しているエンジニアは稀有です。

【生成AIを活用した生産シミュレーションの革新】

生成AIが持つ柔軟な対話性と知識支援機能を生産シミュレーションと融合させることで、現場とモデルの両方に精通した専門家の役割を代替し、多様な目的・用途に応じて即座に対応できる、汎用性の高いアプリケーションを開発します。

活用事例

用途・目的

- 内示情報・受注情報をもとに生産計画を動的に最適化

- 設備や作業者のリソースを最大限活用し、工場生産性を向上

- 設備故障や受注変動に対するWhat-if分析

- 山積み計画を定量化し、現場監督者の意思決定をサポート

人・モノ・機械の動きを可視化。仮説検証の早回しで、生産性向上を加速します。

活用データ

3D測定データ活用ソフトウェア開発

REGALIS Fusion

東京貿易テクノシステム株式会社が開発・販売する「REGALIS Fusion」は、測定データとシミュレーションを融合させることで、製造プロセスに革新をもたらすソリューションです。

SimTrekは、点群データ処理の高速化や自動化に向けた技術開発を支援しています。

関連リンク

・製品紹介ページ

https://www.tbts.co.jp/product/analysis/regalis-fusion/

・スポット溶接の打順とクランプの条件探索

https://www.tbts.co.jp/solution/development-process/search-for-spot-welding-order-clamping-conditions/

・製造業の常識を変える!仮想検査治具による検査プロセスの革新

https://www.tbts.co.jp/solution/manufacture/regalis-fusion-virtual-inspection-jig/